5.1.7. Fricción, par e inercia

Todo sistema mecánico por bueno y optimizado que sea tiene siempre un rozamiento en todos los elementos que experimentan un movimiento ya sea lineal o rotatorio, éste se traduce en una pérdida de par que se obtiene del par que entrega el motor. En algunos casos este rozamiento es lo suficientemente importante como para tenerlo en consideración.

Figura 5.16 Elementos típicos que aparecen en un sistema de posicionamiento lineal.

La figura 5.16 Muestra un ejemplo de sistema de posicionado lineal, utilizando guías lineales con patines a bolas para el deslizamiento de la carga, y un husillo (tornillo sin fin) con tuerca a bolas para transmitir el movimiento generado por el motor. La sujeción del husillo se realiza mediante rodamientos, pudiendo ser de dos tipos, con y sin precarga, en el primero el rozamiento es despreciable, y el segundo lo indica el fabricante. La tuerca del husillo también puede ser con precarga o no para evitar el juego de traslación. El par equivalente depende de la precarga FP, del coeficiente de precarga K y del paso del husillo p.

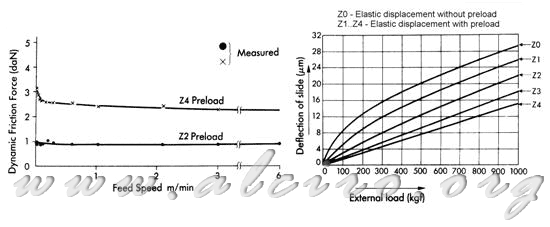

Figura 5.17 Características fricción/velocidad y deformación/fuerza de los patines a bolas.

En la carga se tiene que tener en cuenta el rozamiento que tienen los patines a bolas. La fuerza equivalente a éste viene determinada por la masa del sistema M (carga + soportes) y por el coeficiente de fricción μ, dando una fuerza F = μ*M. Esta fuerza se puede despreciar si los patines son sin precarga o el peso M es pequeño.

*p}{2*\pi*\eta})*\frac{N_1}{N_2}) (5.36)

(5.36)

La figura 5.17 muestra la fricción en función de la velocidad y la deformación en función de la carga de los patines para guías líneales.

Figura 5.18 Inercia de los distintos elemento móviles del sistema de posicionamiento lineal.

Cuando se tienen en cuenta todos los elementos que intervienen en el sistema mostrado en la figura 5.18, la ecuación 5.32 se transforma en:

*(\frac{N_1}{N_2})^2+M*(\frac{P}{2*\pi})^2*(\frac{N_1}{N_2})^2) (5.37)

(5.37)

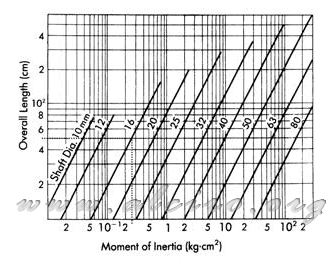

En ésta tenemos la inercia propia del rotor del motor JM y la del primer engranaje J1 que está conectado directamente al eje del motor. Por otro lado se encuentran las inercias situadas en el otro extremo del engranaje, que tienen que ser transformadas aplicando la relación de dientes (N1/N2)2. J2 representa la inercia del segundo engranaje, JA la del acoplamiento elástico entre los ejes y JH la inercia que presenta el husillo. En último lugar se encuentra la derivada de la masa de carga más la masa de la mesa y elementos de desplazamiento, ésta se tiene que transformar en primer lugar de un movimiento de traslación a uno de rotación aplicando la relación [P/(2*π)]2 y en segundo lugar la relación de los engranajes. Si la transmisión se realiza de forma directa entre el eje del motor y el husillo sin utilizar engranajes, la relación (N1/N2)2 se elimina de la ecuación 5.37, la inercia del husillo se puede obtener directamente de las curvas que proporciona el fabricante (ver figura 5.15) o aplicar la siguiente ecuación para elementos cilíndricos:

(5.38)

(5.38)

donde

J = momento de inercia para un cilindro (Kg*m)

ρ = densidad del material (Acero 7.8*103 Kg/m3)

D = diámetro del cilindro (m)

L = longitud del cuerpo del cilindro (m)

Figura 5.19 Momento de inercia de los husillos laminados en función del diámetro.

Obtenido el par de arranque y la inercia equivalente se aplica al ecuación 5.1 para obtener el par del motor necesario.